修理方法 シリンダーブロック反り検査 ピクシス ジョイ KF-VET

トヨタ 手順 修理方法 シリンダーブロック反り検査 ピクシス ジョイ LA260A LA250A KF-VET

- シリンダーブロックの反りを検査する

(a) 精密定規と隙間ゲージを使用して、シリンダーヘッドガスケットの接触面の反りを測定します。

標準反り:

0~0.05 mm(0~0.00197 インチ)

最大反り:

0.07 mm (0.00276 インチ)

反りが最大値を超える場合は、シリンダー ブロック サブアセンブリを交換します。

- シリンダーボアの検査

(a) シリンダーに縦方向の傷がないか目視で確認します。

必要に応じて、シリンダー ブロック サブアセンブリを交換します。

(b)シリンダーゲージを使用して、スラスト方向および軸方向の位置AおよびBにおけるシリンダーボア径を測定する。

イラスト内のテキスト

*a

スラスト方向

*b

軸方向

*c

中心

エンジンフロント

参考値(新品部品):

94.000~94.012 mm(3.7008~3.7013 インチ)

最大直径:

94.200 mm (3.7087 インチ)

4 箇所の平均直径が最大値を超える場合は、シリンダー ブロック サブアセンブリを交換します。

- ピン付きピストンサブアセンブリを検査する

(a) マイクロメータを使用して、ピストン端からの距離が指定されたとおりになるように、ピストン中心線に対して直角にピストンの直径を測定します。

距離:

9.2 mm (0.362 インチ)

参考値(新品部品):

93.962~93.992 mm (3.6992~3.7004 インチ)

最小直径:

93.830 mm (3.694 インチ)

ピストンの直径が最小値より小さい場合は、ピストン サブアセンブリをピンと交換します。

- ピストンオイルクリアランスの点検

(a)スラスト方向のシリンダーボア径を測定する。

(b) シリンダーボア径の測定値からピストン径の測定値を引きます。

参考値(新品部品):

0.008~0.05 mm(0.0003~0.0019インチ)

最大オイルクリアランス:

0.075 mm (0.00295 インチ)

オイルクリアランスが最大値を超える場合は、すべてのピストンを交換してください。必要に応じて、シリンダーブロックサブアセンブリを交換してください。

- リング溝のクリアランスを検査する

(a) 隙間ゲージを使用して、新しいピストンリングとリング溝の壁との間のクリアランスを測定します。

標準リング溝クリアランス:

アイテム

指定された条件

1位

0.02~0.07 mm(0.000787~0.00276 インチ)

2位

0.02~0.06 mm(0.000787~0.00236 インチ)

油

0.07~0.15 mm(0.000276~0.00591 インチ)

クリアランスが指定どおりでない場合は、ピストン サブアセンブリをピンと交換します。

- ピストンピンのオイルクリアランスを点検する

(a) キャリパーゲージを使用して、ピストンピン穴の内径を測定します。

標準ピストンピン穴内径:

マーク

指定された条件

あ

21.998~22.001 mm(0.8661~0.8662 インチ)

B

22.002~22.004 mm(0.8662~0.8663 インチ)

C

22.005~22.007 mm(0.8663~0.8664 インチ)

(b) マイクロメータを使用してピストンピンの直径を測定します。

標準ピストンピン径:

マーク

指定された条件

あ

21.997~22.000 mm(0.8660~0.8661 インチ)

B

22.001~22.003 mm(0.8662~0.8663 インチ)

C

22.004~22.006 mm(0.8663~0.8664 インチ)

(c) ピストンピン穴の直径の測定値からピストンピンの直径の測定値を引きます。

標準オイルクリアランス:

-0.002 ~ 0.004 mm (-0.0000787 ~ 0.000158 インチ)

最大オイルクリアランス:

0.015 mm (0.000591 インチ)

オイルクリアランスが最大値を超える場合は、ピストンサブアセンブリをピンと交換してください。

(d)キャリパーゲージを使用して、コネクティングロッドスモールエンドブッシュの内径を測定します。

標準ブッシング内径:

マーク

指定された条件

あ

22.005~22.008 mm(0.86634~0.86645 インチ)

B

22.009~22.011 mm(0.86650~0.86657 インチ)

C

22.012~22.014 mm(0.86661~0.86669 インチ)

(e) ブッシングの内径の測定値からピストンピンの直径の測定値を引きます。

イラスト内のテキスト

*a

フロントマーク

*b

ピストンピン穴内径マーク

*c

コネクティングロッドブッシング内径マーク

標準オイルクリアランス:

0.005~0.011 mm(0.000197~0.000433 インチ)

最大オイルクリアランス:

0.030 mm (0.00118 インチ)

オイルクリアランスが最大値を超える場合は、コネクティングロッドスモールエンドブッシュを交換してください。必要に応じて、コネクティングロッドサブアセンブリとピン付きピストンサブアセンブリを交換してください。

- クランクシャフトのスラストクリアランスを点検する

(a) メインベアリングキャップを取り付けます(ページを参照)。

(b) ダイヤルインジケータを使用し、ドライバーでクランクシャフトを前後にこじ開けながらスラストクリアランスを測定します。

標準スラストクリアランス:

0.04~0.24 mm(0.00157~0.00945インチ)

最大スラストクリアランス:

0.30 mm (0.0118 インチ)

スラストクリアランスが最大値を超える場合は、スラストワッシャーをセットで交換してください。必要に応じて、クランクシャフトを交換してください。

スラストワッシャーの厚さ:

2.43~2.48 mm(0.0957~0.0976インチ)

- ピストンリングの端の隙間を点検する

(a) ピストンリングをシリンダーボアに挿入します。

(b) ピストンを使用して、ピストンリングをリングトラベルの底部よりわずかに超えて、シリンダーブロックサブアセンブリの上部から110 mm (4.33インチ) の位置まで押します。

(c) 隙間ゲージを使用して、端部の隙間を測定します。

標準エンドギャップ:

アイテム

指定された条件

1位

0.22~0.27 mm(0.00866~0.0106インチ)

2位

0.7~0.75 mm(0.0276~0.0295 インチ)

油

0.10~0.35 mm(0.00394~0.0138 インチ)

最大エンドギャップ:

アイテム

指定された条件

1位

0.5 mm (0.0197 インチ)

2位

0.85 mm (0.0335 インチ)

油

0.6 mm (0.0236 インチ)

エンドギャップが最大値を超える場合は、ピストンリングを交換してください。新しいピストンリングを使用してもエンドギャップが最大値を超える場合は、シリンダーブロックサブアセンブリを交換してください。

- コネクティングロッドサブアセンブリの検査

(a) ロッドアライナーと隙間ゲージを使用して、コネクティングロッドの位置合わせを確認します。

(1)ずれがないか確認する。

(1)ずれがないか確認する。

最大ずれ:

100 mm (3.94 インチ) あたり 0.05 mm (0.00197 インチ)

ずれが最大値を超える場合は、コネクティングロッドサブアセンブリを交換してください。

(2)ねじれがないか確認する。

最大ねじれ:

100 mm (3.94 インチ) あたり 0.15 mm (0.00591 インチ)

ねじれが最大値を超える場合は、コネクティングロッドサブアセンブリを交換してください。

10.コネクティングロッドボルトの点検

(a) ノギスを使用して、図に示す領域内のいくつかの点でボルトの直径を測定します。

イラスト内のテキスト

*a

測定エリア

標準直径:

7.2~7.3 mm(0.283~0.287 インチ)

最小直径:

7.0 mm (0.276 インチ)

直径が最小値より小さい場合は、ボルトを交換してください。

ヒント:

直径の測定は複数のポイントで行う必要があります。

直径が最小値より小さい場合は、コネクティングロッドボルトを新しいものに交換してください。交換しないと、エンジンが損傷する可能性があります。

ねじ山の変形がある場合は、コネクティングロッドボルトを新しいものに交換してください。

- クランクシャフトの点検

(a) 振れを検査する。

(1)クランクジャーナルを清掃する。

(2)クランクシャフトをVブロックの上に置きます。

(3)ダイヤルインジケータを使用してセンタージャーナルの振れを測定する。

最大振れ:

0.06 mm (0.00236 インチ)

振れが最大値を超える場合は、クランクシャフトを交換してください。

(b)主要なジャーナルを検査する。

(1)マイクロメーターを使用して、各メインジャーナルの直径を測定します。

標準ジャーナル径:

60.988~61.000 mm(2.4011~2.4016 インチ)

直径が規定値と異なる場合は、オイルクリアランスを確認してください。必要に応じてクランクシャフトを交換してください。

(2)図に示すように、各メインジャーナルのテーパや円形度の異常がないか確認します。

最大テーパーと真円度の誤差:

0.02 mm (0.000787 インチ)

テーパーと真円度の差が最大値を超える場合は、クランクシャフトを交換してください。

(c) クランクピンを検査します。

(1)マイクロメータを使用して、各クランクピンの直径を測定します。

標準クランクピン径:

52.992~53.000 mm(2.0863~2.0866 インチ)

直径が規定値と異なる場合は、オイルクリアランスを確認してください。必要に応じてクランクシャフトを交換してください。

(2)図に示すように、各クランクピンがテーパー状になっていないか、また真円度がずれていないか確認します。

最大テーパーと真円度の誤差:

0.02 mm (0.000787 インチ)

テーパーと真円度の差が最大値を超える場合は、クランクシャフトを交換してください。

- クランクシャフトのオイルクリアランスを点検する

(a) クランクジャーナルとクランクシャフトベアリングに穴や傷がないか確認します。

(b)クランクシャフトベアリングを取り付けます(ページを参照)。 )。

(c) クランクシャフトをシリンダーブロックに取り付けます。

(d) 各ジャーナルにプラスチゲージの細長い部分を置きます。

イラスト内のテキスト

*a

プラスチゲージ

(e) フロントマークと番号を確認して、クランクシャフトベアリングキャップをシリンダーブロックに取り付けます。

ヒント:

各メインベアリングキャップには取り付け位置を示す番号が付けられています。

(f) メインベアリングキャップを取り付けます(ページを参照)。 )。

知らせ:

クランクシャフトを回さないでください。

(g) メインベアリングキャップを取り外します(ページを参照)。

(h) プラスチゲージの最も広い部分を測定しなさい。

イラスト内のテキスト

*a

プラスチゲージ

標準オイルクリアランス:

アイテム

指定された条件

第1号、第4号ジャーナル

0.019~0.029 mm(0.000748~0.00114 インチ)

第2号、第3号ジャーナル

0.025~0.035 mm(0.000984~0.00138 インチ)

最大オイルクリアランス:

アイテム

指定された条件

第1号、第4号ジャーナル

0.050 mm (0.00197 インチ)

第2号、第3号ジャーナル

0.060 mm (0.00236 インチ)

オイルクリアランスが最大値を超えている場合は、ベアリングを交換してください。必要に応じて、クランクシャフトを交換してください。

知らせ:

測定後はプラスチゲージを完全に取り外してください。

(i) ベアリングを交換する場合は、同じ番号のベアリングと交換してください。ベアリング番号が不明な場合は、シリンダーブロックとクランクシャフトに刻印されている番号を合計して正しいベアリングを選択し、下表から適切なベアリング番号を確認してください。標準ベアリングには5つのサイズがあり、それぞれ「1」、「2」、「3」、「4」、「5」と表示されています。

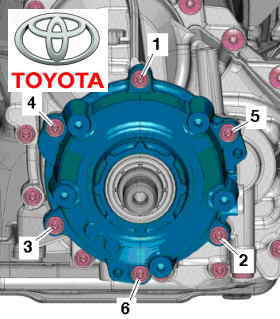

イラスト内のテキスト

*1

1位

*2

2位

*3

3位

*4

4位

*5

番号マーク

*6

1番と4番ジャーナルベアリング

*7

第2および第3ジャーナルベアリング

-

-

ジャーナルベアリング

シリンダーブロック + クランクシャフト

0以上 - 3

4~6

7~9

10~12歳

13~15歳

16~18歳

19~21歳

22~24歳

25~28歳以下

使用する上部ベアリング

「1」

「1」

「2」

「2」

「3」

「3」

「4」

「4」

「5」

使用する下部ベアリング

「1」

「2」

「2」

「3」

「3」

「4」

「4」

「5」

「5」

ヒント:

例: シリンダーブロック "11" + クランクシャフト "06" = 合計数 17 (ベアリング "3" を使用)

標準クランクシャフトメインジャーナル径:

マーク

指定された条件

「00」

60.999~61.000 mm(2.40153~2.40157 インチ)

「01」

60.998~60.999 mm(2.40149~2.40153 インチ)

「02」

60.997~60.998 mm(2.40145~2.40149 インチ)

「03」

60.996~60.997 mm(2.40141~2.40145 インチ)

「04」

60.995~60.996 mm(2.40137~2.40141 インチ)

「05」

60.994~60.995 mm(2.40133~2.40137 インチ)

「06」

60.993~60.994 mm(2.40129~2.40133 インチ)

「07」

60.992~60.993 mm(2.40126~2.40129 インチ)

「08」

60.991~60.992 mm (2.40122~2.40126 インチ)

「09」

60.990~60.991 mm(2.40118~2.40122 インチ)

「10」

60.989~60.990 mm(2.40114~2.40118 インチ)

「11」

60.988~60.989 mm(2.40110~2.40114 インチ)

標準上部ベアリングセンター壁厚(No.1およびNo.4ジャーナル):

マーク

指定された条件

「1」

2.497~2.500 mm(0.09831~0.09843 インチ)

「2」

2.501~2.503 mm(0.09846~0.09854 インチ)

「3」

2.504~2.506 mm(0.09858~0.09866 インチ)

「4」

2.507~2.509 mm(0.09870~0.09878 インチ)

「5」

2.510~2.512 mm(0.09882~0.09890インチ)

標準下部ベアリングセンター壁厚(No.1およびNo.4ジャーナル):

マーク

指定された条件

「1」

2.478~2.481 mm(0.09756~0.09768 インチ)

「2」

2.482~2.484 mm(0.09772~0.09780インチ)

「3」

2.485~2.487 mm(0.09783~0.09791 インチ)

「4」

2.488~2.490 mm(0.09795~0.09803 インチ)

「5」

2.491~2.493 mm(0.09807~0.09815インチ)

標準上部ベアリングセンター壁厚(第2ジャーナルおよび第3ジャーナル):

マーク

指定された条件

「1」

2.476~2.479 mm(0.09748~0.09760 インチ)

「2」

2.480~2.482 mm(0.09764~0.09772 インチ)

「3」

2.483~2.485 mm(0.09776~0.09783 インチ)

「4」

2.486~2.488 mm(0.09787~0.09795インチ)

「5」

2.489~2.491 mm(0.09799~0.09807インチ)

標準下部ベアリングセンター壁厚(第2ジャーナルおよび第3ジャーナル):

マーク

指定された条件

「1」

2.493~2.496 mm(0.09815~0.09827 インチ)

「2」

2.497~2.499 mm(0.09831~0.09839 インチ)

「3」

2.500~2.502 mm(0.09843~0.09850 インチ)

「4」

2.503~2.505 mm(0.09854~0.09862 インチ)

「5」

2.506~2.508 mm(0.09862~0.09874インチ)

- クランクシャフトベアリングキャップセットボルトの点検

(a) ノギスを使用して、測定点におけるねじの直径を測定します。

イラスト内のテキスト

*a

測定ポイント

標準直径:

10.8~11.0 mm(0.4252~0.4331 インチ)

最小直径:

10.7 mm (0.4213 インチ)

測定ポイント(座席からの距離):

47 mm (1.85 インチ)

ヒント:

直径が最小値より小さい場合は、クランクシャフトベアリングキャップのセットボルトを交換してください。交換しないと、エンジンが損傷する可能性があります。

ねじ山の変形がある場合は、クランクシャフトベアリングキャップセットボルトを新品に交換してください。

- オイルノズルサブアセンブリ1番を点検する

(a) チェックバルブをピンで押して、詰まっていないか確認します。

ヒント:

チェックバルブが固着している場合は、No.1オイルノズルを交換してください。

(b) チェックバルブをピンで押して、スムーズに動くかどうかを確認します。

チェックバルブがスムーズに動かない場合は、No.1オイルノズルを清掃または交換してください。

(c) Aを覆いながら、Bに空気を吹き込みます。Cから空気が漏れていないことを確認します。Bを覆い、Aに空気を吹き込みながら、再度確認を行います。

空気が漏れている場合は、No.1オイルノズルを清掃するか交換してください。

(d) Aを覆いながらチェックバルブを押し、Bに空気を吹き込みます。空気がCを通過することを確認します。Bを覆い、チェックバルブを押し、Aに空気を吹き込みながら、再度確認を行います。

C に空気が通らない場合は、No.1 オイルノズルを清掃または交換してください。