DTCコード P2192 IQ NGJ10 KGJ10 1KR 1NR 警告灯 故障 診断

トヨタ P2192 システムが高負荷時に過剰にリッチ(バンク1) 一般説明

提供のための最適な組み合わせの仕様の見直しも行い乗り心地、燃費と排出制御のPCM/ECMの採用に閉ループ空気と燃料の測定システム。 のPCM/ECMモニターのHO2S信号電圧を調整燃料納品までの閉ループ燃料。 変化燃料配信を後日いただくこともあり、長期及び短期間燃調値です。 最適な燃料調合比の値は0となりました。 のPCM/ECMに追加燃料のHO2S信号を示す傾ます。 追加的な燃料が燃料調合比の値は0となりました。 のPCM/ECMの削減燃料のHO2S信号を示す豊かな。 燃料節減で示される燃調値以下に0となりました。 の段階で関連する燃料のトリムで設定されますが、金額に達する過剰なレベルで肉や豊かな。

DTCの説明

ラムダコントローラが最大または最小閾値に達すると、フィードバック制御が不可能になり、排出量が増加します。PCM/ECMは、ラムダコントローラが部分負荷時に最小閾値に達した後、規定時間内に触媒後比例燃料調整が行われない場合、DTC P2192をセットします。

DTC検出状態

アイテム

検出条件

考えられる原因

DTC戦略

•

部分負荷時の長期燃料調整制御の偏差監視

- 吸気または排気システムの空気制限

- 前面のHO2SまたはMAFS汚染

- センサー信号の不具合

- EVAPシステム

- 燃料システム

条件を有効にする

•

関連する障害なし

•

ラムダ適応がアクティブ

•

冷却水温度>73℃(163℉)

•

油中の燃料希釈率が低いと推定される

閾値

•

部分負荷長期燃料調整<-25%

診断時間

•

90秒。

条件付きMIL

•

2運転サイクル

診断機データの監視

注記

インジェクター、HO2S、ECT(エンジン冷却水温度)センサー、スロットル位置センサー、インジェクター、またはマスエアフローセンサーに関連するコードが保存されている場合は、このトラブルシューティングツリーに進む前に、それらのコードに関連するすべての修理を行ってください。

- を尊重し個人情報の保護に努めてを接続し、"DTC分析"モードを選択します。

- "診断トラブルコード(DTC)"ボタンを選択し、"DTCステータス"を押してDTCメニューからDTCの情報を確認します。

- "DTC準備フラグ"が"了しました。"になっていることを確認してください。そうでない場合は、フリーズフレームデータまたは有効化条件に記載されている条件内で車両を運転してください。

- "DTCステータス"パラメータを読み取ります。

- すべてのDTC、DTCステータス、フリーズフレームデータを記録します。DTCステータスは"存在"を示していますかますか?

注記

-履歴(存在しない)障害:DTCが発生しましたが、クリアされました。

-現在の障害:助DTCが発生しています。

▶以下の手順に従って次のステップに進みます。

▶センサーおよび/またはPCM/ECMコネクタの接触不良が原因で断続的に発生する不具合、または修理後もPCM/ECMメモリが消去されていない不具合です。コネクタに緩み、接続不良、曲がり、腐食、汚染、劣化、損傷がないか徹底的に点検してください。必要に応じて修理または交換を行い、"車両修理の確認"手順に進んでください。

モニター作動テスト

注記

このテストの主な目的は、エンジンの機械的な状態や、すべてのシリンダーに共通ではない燃料および点火システムの問題を特定することです。最良の結果を得るには、回転数を可能な限り一定に保ちながらテストを実施してください。

注意

テストを開始する前に、パーキングブレーキをかけ、ギアセレクターをPまたはNにし、安全のために駆動輪をブロックします。

- エンジンを通常の動作温度まで暖めて、アイドリング状態にします。

- を尊重し個人情報の保護に努めてをインストールし、図に示す作動テストモードで"インジェクター#1"パラメータを選択します。

- エンジン回転数を監視し、"開始"キーを押してインジェクター#1を停止します。

- すべてのインジェクターで手順を繰り返し、エンジン回転数を記録します。

御:すべてのシリンダーでRPMが均等に低下します。

各シリンダーの回転数低下は同じ値以内でしたか?

▶以下の手順に従って次のステップに進みます。

▶RPMの低下が最も少ないシリンダーは、パワーを十分に発揮していません。

"燃料システムの点検"の手順に進みます。

注記

気筒間の回転数ロスが非常に大きく(200回転以上)、かつエンジンの走行距離が長い場合は、エンジンの摩耗の可能性があります。圧力計を用いた圧縮試験を実施し、エンジンの摩耗状態を確認してください。

システム検査

■吸排気システムの漏れを点検する

次の領域について、吸気/排気システムの空気の漏れを視覚的/物理的に検査します。

▶エアクリーナーフィルターエレメントに過度の汚れや異物がないか確認してください

▶スロットルボディ入口に損傷や異物がないか確認する

▶スロットルボアとスロットルプレートは、詰まりや異物から保護します。

▶排気システム制限

▶HO2Sと三元触媒間の排気システムからの空気漏れ防止

EVAPシステムの漏れを次の条件で検査します。

▶EVAPキャニスターの燃料飽和状態を確認してください。EVAPキャニスターが燃料で満タンになっている場合は、EVAPと燃料システムを目視および物理的に点検してください。

上記のいずれかの領域で問題が見つかりましたか?

▶必要に応じて修理または交換してください。"車両修理の確認"の手順に進んでください。

▶以下の手順に従って次のステップに進みます。

■センサー検査

フロントHO2Sを視覚的/物理的に検査して、次の状態を確認します。

▶HO2Sが確実に取り付けられていることを確認してください。

▶シリコン汚染。この汚染は、排気流にさらされるセンサー部分に白い粉状のコーティングが付着することで示され、誤った(高い)電圧信号が発生します。

▶燃料、エンジン冷却水、またはオイルの汚染

▶不適切なシーラントの使用

MAFSを視覚的/物理的に検査して、次の状態を確認します。

▶汚染または劣化

▶接続不良またはハーネスの損傷

- 断続的なTPS1の誤信号がないか確認してください。スキャンツールに表示されるTPS1信号は、始動後にアクセルペダルを踏むと着実に増加するはずです。

- PCM/ECMのアース接続がきれいで、適切に締められていることを確認します。

- 検査結果がNGの場合は、必要に応じて修理または交換し、"車両修理の確認"手順に進みます。

問題がなければ、次の手順に進みます。

注記

HO2SまたはMAFSに明らかな汚染が見られる場合は、センサーを交換する前に汚染源を修復し、将来の汚染を防いでください。

■ポジティブクランクケースベンチレーションシステム点検

- エンジンオイルのレベルを確認してください。オイルレベルは最小値と最大値のマークの間にある必要があります。正しいオイルレベルまでオイルを補充してください。

- クランクケース換気バルブの不適切な取り付け、Oリングの損傷、および誤動作がないか確認します。

- 必要に応じて修理または交換を行い、"車両修理の確認"手順に進みます。問題がなければ、次のステップに進みます。

■燃料ライン圧力検査

- 燃料に過剰な水分、アルコール、その他の汚染物質が含まれていないか確認してください。必要に応じて汚染された燃料を交換してください。

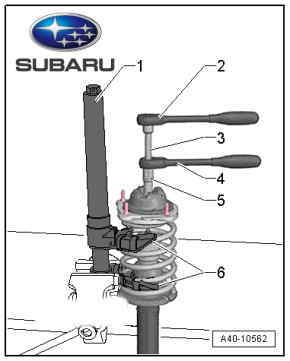

- 燃料圧力ゲージを取り付けます。

- 通常のアイドリング状態で燃料圧力を検査します。

御: 323~363kPa(3.29~3.55kgf/㎠、46.8~52.6psi)

燃料圧力は規定値内ですかますか?

▶以下の手順に従って次のステップに進みます。

▶疑わしい箇所を点検してください。以下の表を参照してください。必要に応じて修理または交換し、"車両修理の確認"手順に進んでください。

状態

考えられる原因

疑わしい地域

燃料圧力が低すぎる

詰まった燃料フィルター

燃料フィルター

燃料ポンプに取り付けられている燃料圧力レギュレータの燃料漏れ

燃料ポンプ(燃料圧力レギュレーター)

燃料圧力が高すぎる

燃料圧力レギュレータの固着

燃料ポンプ(燃料圧力レギュレーター)

■燃料圧力保持検査

エンジンを停止し、燃料圧力ゲージの読み取り値の変化を確認します。

御:エンジン停止後、ゲージの読み取り値は最低5分間保持される必要があります。

燃料圧力は規定値内ですかますか?

▶次の手順に進みます

▶疑わしい箇所を点検してください。以下の表を参照してください。必要に応じて修理または交換し、"車両修理の確認"手順に進んでください。

状態

考えられる原因

疑わしい地域

燃料圧力がゆっくりと低下する

インジェクターの漏れ

インジェクター

燃料圧力がすぐに低下する

燃料ポンプのチェックバルブが開いたままになっている

燃料ポンプ

車両修理の検証

修理後は、障害が修正されたことを確認することが重要です。

- スキャンツールを接続し、「DTC」ボタンを選択します。

- 「DTCステータス」ボタンを押し、「DTC準備フラグ」が「完了」になっていることを確認してください。そうでない場合は、フリーズフレームデータに記載されている条件または有効条件内で車両を運転してください。

- 「DTC ステータス」パラメータを読み取ります。

- 表示されるパラメータは「履歴(存在しません)」と表示されていますか?

▶ 現時点ではシステムは仕様通りに動作しています。DTCをクリアしてください。

▶ 該当するトラブルシューティング手順に進みます。